Produktbeschreibung

TRICONEX Series Module -2

Das TRICONEX AI3351S2 ist ein Kernmodul für analoge Eing?nge des TRICONEX Safety Instrumented System (SIS) von Rockwell Automation. Es ist als ein "industrietauglicher Analogsignalerfassungsbaustein mit hoher Sicherheit" konzipiert und speziell für kritische Branchen mit Sicherheitsverriegelungen wie der Petrochemie, der ?l- und Gasf?rderung sowie der Feinchemie ausgelegt. Es übernimmt die Kernfunktion der "genauen Erfassung und Echtzeitübertragung von analogen Signalen unter gef?hrlichen Betriebsbedingungen".

Seine Konstruktion integriert drei Kernmerkmale: "Sicherheitsredundanz", "Breitbandkompatibilit?t für Signale" und "Fehlerselbstdiagnose". Als wichtiger Tr?ger für den Signaleingang, um im TRICONEX-System "integrierte Sicherheitskontrolle und Risikofrüherkennung" zu erreichen, ist es weitgehend kompatibel mit den Sicherheitscontrollern der TRICON 3000/4000/5000-Serie und erfüllt die Anforderungen der Sicherheitsintegrit?tsstufe 3 (SIL 3).

Grundlegende Informationen und Produktpositionierung1. Interpretation des Modells und der Produktreihe

Die Benennung der Modelle von TRICONEX-Sicherheitsmodulen folgt der Logik "Funktionskennzeichen + Signaltyp + Hardware-Spezifikation". Die Bedeutungszerlegung und die Produktzugeh?rigkeit von AI3351S2 sind wie folgt:

Bedeutung des Modells:

"AI": Funktionscode, der für "Analog Input" steht. Es definiert eindeutig die Kernfunktion des Moduls als die Erfassung von analogen Signalen und unterscheidet es von "DI (Digital Input)"-, "DO (Digital Output)"- und "AO (Analog Output)"-Modulen.

"3351": Seriennummer, die die dritte Generation der Plattform für analoge Eingangsmodule von TRICONEX repr?sentiert. Sie hat die Genauigkeit der Signalmessung, die St?rungsfestigkeit und die Redundanzkompatibilit?t optimiert. Im Vergleich zum Vorg?ngermodell AI3301 ist die Abtastrate um 30 % erh?ht, und es werden erweiterte Signaltypen unterstützt.

"S2": Kennzeichen für die Hardwareversion und die Sicherheitsstufe. Das "S" steht für "Safety" und zeigt an, dass das Modul mit SIL 3-Sicherheitskreisen kompatibel ist. Die "2" repr?sentiert die zweite Generation der Hardwareversion, die die Energieverwaltung und die Diagnosealgorithmen optimiert hat und mit der Firmware V11.3 und h?her des TRICONEX-Systems kompatibel ist.

Produktzugeh?rigkeit:

Es geh?rt zur Produktlinie des TRICONEX Safety Instrumented System (SIS) und dient als "Eingangspunkt für analoge Signale" für die TRICON-Controller. Es muss in Verbindung mit den Controllern der TRICON 3000/4000/5000-Serie (z. B. dem TRICON 5130) verwendet werden und kann nicht unabh?ngig funktionieren. Es wird haupts?chlich zur Erfassung kontinuierlicher analoger Signale von Feldsensoren (z. B. Drucksensoren, Temperatursensoren und Füllstandssensoren) eingesetzt und liefert Rohdaten für die Sicherheitsverriegelungslogik.

2. Physikalische und Installationsmerkmale

Als "Erfassungsterminal für analoge Signale" des TRICONEX-Systems ist das AI3351S2 in seiner physikalischen Gestaltung strikt kompatibel mit dem Standard-TRICON-Rack, was die Installationskompatibilit?t gew?hrleistet und die Anforderungen an die Sicherheitsredundanzdeployment erfüllt. Seine ?u?eren Abmessungen betragen 267 mm (L?nge) × 102 mm (Breite) × 38 mm (H?he), und es ist ein "Standardmodul mit zwei Steckpl?tzen" von TRICONEX. Es belegt zwei benachbarte Steckpl?tze im TRICON-Rack (mit einem Steckplatzabstand von 31 mm) und kann symmetrisch mit einem anderen AI3351S2-Modul des gleichen Modells installiert werden, um eine "1+1"-Redundanzarchitektur zu bilden. Das Modul wiegt ungef?hr 0,65 kg und besteht aus einem Geh?use aus Edelstahl, einer mehrlagigen Leiterplatte, einer Signalisolationsschaltung und einer Anzeigeleuchtenbaugruppe. Das Geh?use besteht aus Edelstahl 304 mit einer Oberfl?chenpassivierung, was Korrosions- und Schlagfestigkeit gew?hrleistet und es an die ?lige und stark korrosive Umgebung von Chemieanlagen anpasst.

Die Installationsmethode basiert auf einem Schienensperrmechanismus. Am Boden des Moduls ist eine Schiene angebracht, die genau auf die Rackschiene passt. Auf beiden Seiten sind federbelastete Sperrbolzen vorgesehen, um ein Lockern nach der Installation zu verhindern. Gleichzeitig unterstützt es "Hot-Swapping" (gem?? der industriellen Sicherheitsnorm IEC 61326-3-2), sodass w?hrend der Wartung kein Abschalten des Controllers erforderlich ist, was die Kernanforderung der "wartungsfreien Betriebsaufrechterhaltung" für Sicherheitssysteme erfüllt. Auf der linken Seite der Frontplatte sind 6 LED-Anzeigeleuchten vertikal angeordnet, mit klaren Farbcodierungen für eine einfache Inspektion vor Ort:

Stromversorgungsanzeige (PWR): Grün zeigt eine normale Stromversorgung an, rot einen Stromausfall und gelb einen Wechsel zur Reservestromversorgung.

Betriebszustandsanzeige (RUN): Grün zeigt eine normale Signalerfassung an, blinkendes Grün, dass eine Signalkalibrierung durchgeführt wird, und rot, dass ein Modulfehler vorliegt.

Redundanzzustandsanzeige (RED): Grün zeigt eine normale Redundanzsynchronisierung an, gelb, dass ein Redundanzwechsel durchgeführt wird, und rot, dass ein Redundanzfehler vorliegt.

Es gibt auch 4 Kanalzustandsanzeigen (CH1~CH4): Grün zeigt eine normale Einzelkanalerfassung an, und rot, dass ein Kanalfehler vorliegt (z. B. ein Signal au?erhalb des Messbereichs).

Die Rückplatte weist ein kombiniertes Design aus "Phoenix-Klemmen + Redundanzschnittstelle" auf, das ein falsches Einstecken verhindert und das Verkabeln erleichtert:

Am Signal-Eingang sind 16 Phoenix-Klemmen angebracht (geteilt in 4 Gruppen, 4 Kan?le pro Gruppe, unterstützt Differenzeingang), die an 2- oder 4-Draht-Sensoren angepasst werden k?nnen.

Am Stromversorgungseingang sind 2 24-V-DC-Eingangsklemmen vorgesehen (mit Schutz gegen Umkehrpolarit?t und unterstützt Redundanzstromversorgung).

Die Redundanzsynchronisierungsschnittstelle ist ein 1-Kanal-RJ45, der zur Datensynchronisierung mit redundanten Modulen verwendet wird, mit einer Kommunikationsrate von 100 Mbps.

Es gibt auch eine 1-Kanal-USB-Typ-C-Kalibrierungsschnittstelle, die direkt an Kalibrierungsger?te angeschlossen werden kann, um eine Signalkalibrierung vor Ort durchzuführen, ohne das Modul ausbauen zu müssen.

Kerntechnische Parameter

Application Scenarios and Typical Cases1. Petrochemical Industry (Safety Interlock System for Catalytic Cracking Units)

Core Requirements: Catalytic cracking units are key equipment in petrochemical plants, requiring collection of analog signals such as reactor temperature (4 groups of thermocouples, measuring range 0~800℃), regenerator pressure (4 pressure sensors, 4~20mA), and feed oil flow (2 flow sensors, 0~5V). When temperature exceeds 700℃ or pressure exceeds 0.8MPa, an emergency shutdown (ESD) must be triggered. Signal acquisition must be delay-free and error-free, with the module capable of adapting to high-temperature, oily environments.

Application Solution:

Each catalytic cracking unit is configured with 2 TRICON 5130 controllers, each paired with 2 AI3351S2 modules (1+1 redundancy). The 16 channels collect signals from 8 key sensors (each sensor with 2-channel cross-validation) to ensure acquisition accuracy.

Modules transmit data to controllers via TRICON's proprietary bus. Controllers execute interlock logic and immediately trigger ESD actions upon detecting parameter overruns. Real-time data is simultaneously uploaded to the MES system via OPC UA protocol for production process monitoring.

Benefiting from AI3351S2's wide temperature design and corrosion-resistant housing, modules can be directly installed in cabinets near the unit without additional temperature and moisture control measures, reducing deployment costs.

2. Oil and Gas Extraction Industry (Wellhead Pressure Monitoring System)

Core Requirements: Oil and gas wellheads require real-time collection of wellhead pressure (6 pressure sensors, 4~20mA) and pipeline temperature (4 RTD sensors, PT100). When pressure exceeds 10MPa or temperature exceeds 120℃, wellhead valves must close. The module must adapt to harsh "high-temperature, vibrating, dusty" wellhead environments and support redundant deployment to prevent signal interruptions.

Application Solution:

Each wellhead is equipped with 1 TRICON 4100 controller and 2 AI3351S2 modules (redundant configuration). The 16 channels cover 10 monitoring points (including 2 standby channels). Modules feature IP65 front panel protection to resist wellhead dust and water spray.

The module's built-in vibration resistance design (compliant with IEC 60068-2-6 standard) withstands mechanical vibrations during wellhead extraction, preventing data fluctuations. Data is transmitted to the local wellhead HMI via Modbus RTU protocol for real-time viewing by on-site personnel.

Redundant modules achieve synchronization cycles ≤1ms. Even if the main module fails due to environmental interference, the backup module switches seamlessly, ensuring uninterrupted pressure monitoring and preventing safety accidents from wellhead overpressure.

3. Power Industry (Boiler Water Level Safety Control System)

Core Requirements: Thermal power plant boilers require collection of drum water level (3 differential pressure sensors, 4~20mA), feed water flow (2 flow sensors, 0~10V), and furnace temperature (3 thermocouples, Type K). When water level drops below 100mm or rises above 800mm, feed pump speed must be adjusted or furnace shutdown triggered. The module requires high sampling accuracy and strong anti-electromagnetic interference capability (power plants have strong electromagnetic environments).

Application Solution:

The boiler control system is configured with 1 TRICON 5000 controller and 1 AI3351S2 module. 10 of the 16 channels collect key parameters (including 3 redundant water level signal acquisitions), with the remaining 6 channels as standby.

The module utilizes 24-bit Delta-Sigma ADC and differential input design with common-mode rejection ratio ≥100dB, enabling it to resist electromagnetic iInterferenz von Kraftwerksgeneratoren und -transformatoren, w?hrend die Genauigkeit der Wasserspiegel-Signalerfassung gew?hrleistet wird.

Application Scenarios and Typical Cases1. Petrochemical Industry (Safety Interlock System for Catalytic Cracking Units)

Application Scenarios and Typical Cases1. Petrochemical Industry (Safety Interlock System for Catalytic Cracking Units)

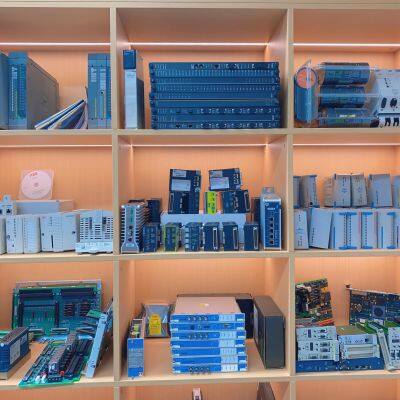

Bently 330101-00-20-05-02-05 N?herungswandler

Bently 330104-00-05-05-01-05 Proximity Transducer

ENTERASYS A2H254-16-RH Ethernet Switch

FOXBORO/ENTERASYS A2H254-16-RH Ethernet-Schalter

ASML MC1AB37 4022.437.1856 Motor Controller

TOKYO ELECTRON TEB207-12 OGSI EC80-000157-12 Elektronikmodul

Eaton CS-TX3-3. 81X2.54-64TW Steckbare Anschlusssockel

REXROTH VT-HNC100-1-23/M-08-P-0 Digital Axis Control

Woodward 8237-1369 ProTech-GII überschwindigkeits-Schutzpanel

ABB XVC768116 3BHB007211R116 Steuerungsumrichter

ABB 560PSU02 1KGT011900R0001 Stromversorgungseinheit-Modul

GE IS420PPNGH1A Controller Gateway-Modul

GE UCSC H1 IS420UCSCH1A-F.V0.1-A UCSC Controller

ALSTOM STO1726KO1 Safety Torque Off (STO) Modul

ALSTOM I/OBE2 12004-104-00 V1.0.0 Sicherheits-Eingabe/Ausgabe-Modul

ALSTOM I/OBUS2 12004-103-01 VER:V1.20 I/O-Bus-Erweiterungsplatine

TRICONEX AO3082 Kommunikationsmodul

TRICONEX AT-2701FX 843-000844-00 Netzwerkschnittstellenmodul

yezi

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

yezi

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.