Produktbeschreibung

VIBRO-METER MPC4 200-510-078-115, als eine Kernkomponente - mechanische Schutzkarte im mechanischen Schutzsystem der VM600-Serie, ist ein "W?chter" für die überwachung des Betriebszustands und die Fehlervermeidung von industriellen Anlagen. Mit leistungsf?higer Signalverarbeitungsf?higkeit, flexibler Funktionskonfiguration und hochzuverl?ssigem Design kann diese Schutzkarte Schlüsselparameter wie Anlagenvibration und Drehzahl in Echtzeit genau überwachen, potenzielle Anlagenfehler rechtzeitig erfassen, eine solide Garantie für den stabilen Betrieb gro?er rotierender Anlagen wie Dampfturbinen, Kompressoren und Motoren bieten und in industriellen Bereichen wie der Elektrizit?tserzeugung, der Petrochemie und der Fertigung eine unverzichtbare Rolle spielen.

I. Kernfunktionen

(1) Mehrfachsignalaufnahme und -verarbeitung

Umfassende Kompatibilit?t mit dynamischen Signalen: Der MPC4 200-510-078-115 ist mit 4 dynamischen Signal-Eingangskan?len ausgestattet, die verschiedene Arten von dynamischen Signalen sammeln und analysieren k?nnen. Diese Kan?le unterstützen den Anschluss von Signalen wie Beschleunigung, Geschwindigkeit und Verschiebung (z. B. Wellenverschiebung, gemessen mit Wirbelstromsensoren), um die vielf?ltigen Anforderungen an die überwachung des Betriebszustands von Anlagen in verschiedenen industriellen Szenarien zu erfüllen. Bei der Dampfturbinenüberwachung k?nnen Beschleunigungssignale zur überwachung des Vibrationsimpulses der Einheit verwendet werden, und Verschiebungssignale k?nnen verwendet werden, um die Betriebsposition der Wellenanlage in Echtzeit zu erfassen, um so den Betriebszustand der Anlage umfassend zu bewerten.

Genaues Messen von Drehzahlsignalen: Es ist mit 2 Drehzahl (Tachometer)-Eingangskan?len ausgestattet, die Signale von verschiedenen Drehzahlsensoren aufnehmen k?nnen, einschlie?lich solcher auf der Grundlage von Wirbelstromsonden, magnetischen Pulssensoren oder TTL-Signalausgabe. Darüber hinaus unterstützt die Karte die Messung von Bruchteil-Drehzahlverh?ltnissen, was es ihr erm?glicht, an komplexe Anlagentriebsysteme anzupassen. Beispielsweise kann es in mehrstufigen Kompressoren die Drehzahl von Wellen mit unterschiedlicher Geschwindigkeit genau messen und so genaue Daten für die Drehzahlsteuerung der Anlage und die Bewertung der Betriebseffizienz liefern.

Tiefgehende digitale Signalverarbeitung: Es verfügt über integrierte fortschrittliche digitale Verarbeitungsalgorithmen, einschlie?lich digitaler Filterung, Integration/Differenzierung (nach Bedarf), Gleichrichtung (RMS, Mittelwert, wahrer Spitzenwert oder wahrer Spitzen-Spitzen-Wert), Ordnungszahlverfolgung (Amplitude und Phase) und Sensor-Ziel-Abstandsmessung. Digitale Filterung kann St?rungen im Signal effektiv entfernen, und die Ordnungszahlverfolgung kann die Vibrationsmerkmale bestimmter Ordnungen genau analysieren, wenn die Anlage mit variabler Drehzahl l?uft, was Ingenieuren hilft, die Ursache von Anlagenfehlern genau zu lokalisieren.

(2) Flexible Parameterkonfiguration und Alarm-Einstellungen

Freie Einstellung von Einheiten und Bereichen: Die Kalibrierungsparameter k?nnen in metrischen oder imperiellen Einheiten angezeigt werden, was Benutzern mit unterschiedlichen regionalen und branchenspezifischen Standards erleichtert. Gleichzeitig kann der Messbereich jedes Kanals flexibel nach den tats?chlichen überwachungsanforderungen angepasst werden. Beispielsweise kann der Vibrationsmessbereich auf 0-100μm (Verschiebung), 0-100mm/s (Geschwindigkeit) usw. festgelegt werden, um die Genauigkeit und Effektivit?t der Messdaten sicherzustellen.

Feinprogrammierung von Alarm-Schwellenwerten: Für jeden Messkanal k?nnen die Alarm-Schwellenwerte unabh?ngig festgelegt werden, einschlie?lich zwei Ebenen: Warnung und Gefahr. Auch die Alarmverz?gerung, die Hysterese und die Verriegelungsfunktion k?nnen durch Programmierung frei eingestellt werden. Nehmen wir die Motorenüberwachung als Beispiel: Es kann festgelegt werden, dass wenn die Vibrationsamplitude den Warnschwellenwert von 50μm überschreitet, ein Warnsignal mit einer Verz?gerung von 2s gesendet wird; wenn sie weiterhin ansteigt und den Gefahrenschwellenwert von 80μm überschreitet, wird sofort ein Gefahrenalarm ausgel?st und verriegelt, um Fehlalarme durch vorübergehende St?rungen zu vermeiden und sicherzustellen, dass reale Fehlergefahrzeiten rechtzeitig erkannt werden k?nnen.

Zustandsabh?ngiger Alarm: Die Alarm-Schwellenwerte k?nnen auch mit der Anlagendrehzahl oder anderen externen Informationen verknüpft werden. W?hrend des Betriebs eines Lüfters kann festgelegt werden, dass sich der Vibrationsalarm-Schwellenwert dynamisch anpasst, wenn die Drehzahl steigt, was die Alarm-Einstellungen besser an die tats?chlichen Betriebsbedingungen der Anlage anpasst und die Wissenschaftlichkeit und Zuverl?ssigkeit der Fehlerfrüherkennung verbessert.

(3) Systemkooperation und Datenausgabe

Hochgeschwindigkeits-Backplane-Kommunikation: über die VM600-System-Backplane-Bus kann der MPC4 eine Hochgeschwindigkeitskommunikation mit anderen Modulen im System (z. B. Zentralverarbeitungseinheit-Modul CPUM, Eingabe/Ausgabe-Modul XIO usw.) erreichen, mit einer Datenübertragungsrate von bis zu 100Mbps. Es l?dt die verarbeiteten Betriebsdaten der Anlage in Echtzeit an die Zentralsteuerung hoch und empf?ngt Steuerbefehle und Konfigurationsparameter-Updates von der Zentralsteuerung, um die Effizienz der systemweiten Zusammenarbeit sicherzustellen.

Analoge Ausgabe: Auf der Rückseite des Racks (entsprechend der Frontplatte der IOC4T-Karte) k?nnen verarbeitete dynamische (Vibrations)-Signale und Drehzahlsignale als analoge Signale ausgegeben werden, wobei zwei Standardausgabeformen auf der Grundlage von Spannung (0-10V) und Strom (4-20mA) bereitgestellt werden, was die Dateninteraktion mit anderen externen Ger?ten (z. B. Schreibern, Steuersystemen) erleichtert und umfangreichere Systemintegration-Anwendungen erm?glicht.

Digitale Alarmausgabe: Für jede Alarmstufe gibt es auf der entsprechenden IOC4T-Karte eine digitale Ausgangsschnittstelle. Diese Alarmsignale k?nnen über den Bus im VM600-Rack übertragen werden, um die Relais auf optionalen Relaiskarten (z. B. IRC4 und RLC16) zu bet?tigen, wodurch eine Steuerverriegelung externer Ger?te realisiert wird, z. B. die automatische Abschaltung der Stromversorgung oder das Starten von Reserveger?ten, wenn die Anlage ausf?llt, um die Sicherheit des Produktionsprozesses sicherzustellen.

II. Hardwaremerkmale

(1) Robustes industrielles Design

Breiter Temperaturbetriebsbereich: Der Betriebstemperaturbereich liegt zwischen -20℃ und +60℃, was es ihm erm?glicht, an verschiedene raue industrielle Umgebungen anzupassen. Egal, ob es sich um Au?enanlagen in kalten Regionen oder um Maschinen in Hochtemperatur-Werkst?tten handelt, es kann stabil und zuverl?ssig arbeiten, um sicherzustellen, dass die Anlagenüberwachung nicht durch die Umgebungstemperatur beeintr?chtigt wird.

Hohe St?rfestigkeit: Es hat strenge elektromagnetische Kompatibilit?tstests bestanden, z. B. die Einhaltung der EN 61000-6-2-Norm, und kann in der N?he starker elektromagnetischer St?rquellen wie Frequenzumrichtern und Motoren normal arbeiten, um den Einfluss elektromagnetischer St?rungen auf die Signalaufnahme und -verarbeitung effektiv zu widerstehen und die Genauigkeit und Stabilit?t der überwachungsdaten sicherzustellen.

Hochwertige Hardwareauswahl: Es ist in einem Metallgeh?use gekapselt, mit einem Schutzgrad von IP20, was es effektiv vor Staub schützt; die internen Komponenten sind alle Produkte der industriellen Qualit?t, mit einer mittleren Zeit zwischen Ausf?llen (MTBF) von ≥100.000 Stunden, was von der Hardwareebene aus einen langfristig stabilen Betrieb sicherstellt und die Wartungskosten und Ausfallrisiken der Anlage verringert.

(2) Bequemes Installations- und Wartungsdesign

Standard-Rack-Montage: Die Gr??e ist an das 19-Zoll-Standard-Rack des VM600-Systems angepasst (H?he 3U) und verwendet eine Steckschienen-Montagemethode. Der Installations- und Austauschprozess erfordert keine Demontage anderer Module und kann von einer Person innerhalb von 5 Minuten abgeschlossen werden, was die Systemerweiterung, -wartung und -upgrade erheblich erleichtert.

Intuitive Statusanzeige: Die Frontplatte ist mit LED-Anzeigen ausgestattet, um den Betriebszustand des Moduls intuitiv anzuzeigen. Darunter gibt es eine LED-Anzeige, um anzuzeigen, ob ein Verarbeitungsfehler oder ein Hardwareausfall aufgetreten ist; au?erdem entspricht jeder Eingangskanal einer LED, die jeweils anzeigen kann, ob der Kanal von der "ok-System" als fehlerhaft erkannt wird und ob ein Alarm ausgel?st wird, damit die Wartungspersonal den Fehlerpunkt schnell lokalisieren und die Wartungseffizienz verbessern kann.

Zuverl?ssiges Verkabelungsdesign: Die Kabelanschlüsse haben ein robustes und langlebiges Design, mit zuverl?ssiger Verbindung und einfacher Bedienung. Der Klemmenblock ist deutlich mit Kanalnummern und Funktionen markiert, was das Risiko von Verkabelungsfehlern verringert; gleichzeitig kann es die Verbindung von Kabeln unterschiedlicher Spezifikationen unterstützen, um die vielf?ltigen Anforderungen an die lokale Verkabelung zu erfüllen.

III. Anwendungsf?lle

(1) Elektrizit?tserzeugung und Energiebranche

überwachung von Dampfturbinengenerator-S?tzen: In thermischen Kraftwerken wird der MPC4 200-510-078-115 verwendet, um Parameter wie Vibration und Drehzahl von Dampfturbinengenerator-S?tzen in Echtzeit zu überwachen. Durch die genaue Messung der Dampfturbinen-Wellenanlagenvibration k?nnen potenzielle Fehler wie Wellenunwucht, Fehlausrichtung und Lagerverschlei? rechtzeitig erkannt werden; gleichzeitig wird die Drehzahl des Generatorl?ufers überwacht, um eine stabile Stromerzeugungsfrequenz sicherzustellen und die sichere und stabile Stromversorgung der Produktion zu gew?hrleisten.

überwachung des Lüfterzustands: In Windparks wird die Vibration der Windturbinenbl?tter und die Drehzahl des Windturbinen-Nabenrads überwacht. Vibrationssignale werden verwendet, um zu analysieren, ob die Bl?tter Fehler wie Risse und Verformungen aufweisen, und die Drehzahlüberwachung wird verwendet, um zu beurteilen, ob der Lüfter sich im besten Betriebszustand befindet. Der Pitchwinkel und der Gierwinkel des Lüfters werden rechtzeitig angepasst, um die Stromerzeugungseffizienz zu verbessern und die Lebensdauer des Lüfters zu verl?ngern.

(2) Petrochemische Industrie

Kompressorschutz: Im petrochemischen Produktionsprozess sind Hubkolbenkompressoren und Zentrifugalkompressoren Kernanlagen. Der MPC4 kann die Vibration des Kompressors in Echtzeit überwachen, wie z. B. ungew?hnliche Vibrationen, die durch Verschlei? von Kolben und Zylindern verursacht werden, pl?tzliche Vibrations?nderungen, die durch Laufradunwucht verursacht werden, usw. Durch die Festlegung von angemessenen Alarm-Schwellenwerten k?nnen Anlagenfehler rechtzeitig erkannt und Ma?nahmen ergriffen werden, um eine Produktionsunterbrechung aufgrund von Kompressorfehlern zu vermeiden und die Kontinuit?t der chemischen Produktionsprozesse sicherzustellen.

überwachung von Pumpenanlagen: Die Vibration und Drehzahl verschiedener F?rderpumpen (z. B. Roh?lf?rderpumpen, Chemierohstoffpumpen) werden überwacht. Durch die überwachung der Pumpenvibration kann beurteilt werden, ob das Pumpengeh?use Probleme wie Kavitation und Lagerbesch?digung aufweist; in Kombination mit der Drehzahlüberwachung wird sichergestellt, dass die F?rderrate der Pumpe stabil ist, um die Anforderungen des Produktionsprozesses an die Fluidf?rderung zu erfüllen und Sicherheitsunf?lle wie Stoffleckage aufgrund von Pumpenfehlern zu vermeiden.

(3) Fertigungsindustrie

Wartung von Werkzeugmaschinen: Beim Bearbeitungsprozess von CNC-Werkzeugmaschinen kann der MPC4 die Vibration und Drehzahl der Werkzeugmaschinenspindel überwachen. Durch die Analyse von Vibrationssignalen k?nnen Probleme wie Spindellagerverschlei? und Werkzeugverschlei? rechtzeitig erkannt werden, um die Auswirkungen von Anlagenfehlern auf die Bearbeitungsgenauigkeit und die Produktqualit?t zu vermeiden; gleichzeitig werden die Schneidparameter auf der Grundlage der Drehzahlüberwachung angepasst, um die Bearbeitungseffizienz zu verbessern und die intelligente Wartungsverwaltung von Werkzeugmaschinen zu realisieren.

überwachung gro?er Motoren: In gro?en Motortriebsystemen in Fabriken wird die Vibration und Drehzahl des Motors in Echtzeit überwacht, um ungew?hnliche Vibrationen und Drehzahlschwankungen, die durch Rotorunwucht, Statorwicklungsfehler usw. verursacht werden, zu vermeiden, um den stabilen Betrieb des Motors sicherzustellen, eine Produktionslinienstillstand aufgrund von Motorenfehlern zu vermeiden und die Produktionsverluste zu verringern.

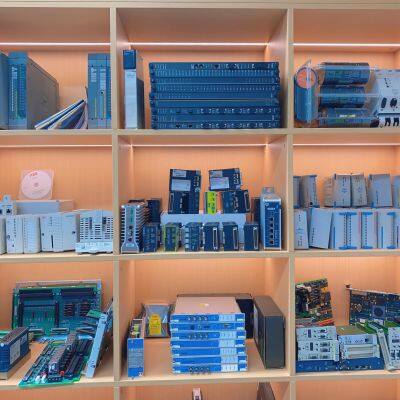

Vibro-meter VM600 MPC4 200-510-064-034 200-610-100-034 Maschinen-Schutzkarte

GE IS420YDIAS1B Diskretes Ausgangseingabe/Ausgabe-Paket

GE IS420YAICS1B Analog I/O Pack

GE IS420YDOAS1B Diskrete Ausgangs-Eingabe/Ausgabe-Paket

GE IS410STCIS2A Kompakte Kontakt-Eingangsterminalkarte

GE IS410STAIS2A Analog I/O-Modul

GE IS410SRLYS2A Simplex Terminal Board

GE IS400STCIS2AFF Terminal Board

GE IS400STAIS2AED Simplex Terminal Board

GE IS400SRLYS2ABB Simplex Terminal Board

GE IS200JPDMG1ACC Stromverteilungskarte

GE IS420UCSCH1A-F-V0.1-A Controller

GE UCSC H1 IS420UCSCH1A-B Controller

GE PRG-MODEM Regulator-Modul

GE WES5162 Rahmenregal

Allen-Bradley 1756-2WS Waage-Modul

RELIANCE ELECTRIC S-D4012 PLC-Steuerung

LAM 810-800082-043 VME BREAKOUT BOARD

Allen-Bradley 1756-A7 Sieben (7) -Slot-Chassis

Allen-Bradley 1756-A13 Sieben (13) Schacht-Chassis

Allen-Bradley 1756-CN2R ControlNet Kommunikationsmodul

Allen-Bradley 1756-CN2RXT Controlnet Redundant Interface Modul

Allen-Bradley 1756-CNB ControlNet Schnittstellenmodul

Allen-Bradley 1756-DHRIO ControlLogix DH Plus/RIO Comms-Modul

yezi

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.

yezi

Hallo! Willkommen in meinem Shop. Lass es mich wissen, wenn du Fragen hast.