Descri??o do produto

I. Vis?o Geral

O GE IS200PMCIH1ACC é um módulo-chave que desempenha um papel fundamental em seus sistemas de controle da série Mark VI. Como um módulo de controle PLC de alta qualidade, ele integra os conceitos técnicos avan?ados da General Electric. Com excelentes fun??es, desempenho confiável e adaptabilidade ambiental excepcional, tornou-se um aliado poderoso em muitos projetos complexos nos campos da automa??o industrial e gerenciamento de energia, fornecendo sólidas garantias de controle e monitoramento para várias aplica??es industriais.

II. Parametros Técnicos

Parametros de energia: A tens?o de entrada é de 24V CC, fornecendo suporte de energia confiável para a opera??o estável do módulo. Ao mesmo tempo, ele tem boa adaptabilidade de energia e pode funcionar normalmente em um certo limite de flutua??es de tens?o, reduzindo o impacto da instabilidade da fonte de alimenta??o no desempenho do módulo. Alguns modelos também s?o equipados com um design de fonte de alimenta??o duplamente redundante, o que melhora ainda mais a confiabilidade da alimenta??o em cenários de miss?o crítica, garantindo que, mesmo se uma fonte de alimenta??o falhar, o módulo ainda pode operar continuamente e estavelmente, evitando o tempo de inatividade do equipamento causado por problemas de alimenta??o.

Interface de comunica??o: Ele suporta a interface RS-232, que pode ser usada para conex?o de comunica??o com alguns equipamentos industriais tradicionais para alcan?ar compatibilidade com sistemas de controle industrial antigos. Ao mesmo tempo, com o suporte de vários protocolos de comunica??o principais, através de diferentes interfaces de comunica??o, como interfaces Ethernet, pode ser facilmente conectado à rede de automa??o industrial e realizar intera??o de dados rápida e estável com outros equipamentos inteligentes e sistemas de controle, atendendo às diversas necessidades de comunica??o de equipamentos na produ??o industrial moderna.

Intervalo de temperatura: O intervalo de temperatura de opera??o é entre -40°C e 70°C, mostrando forte adaptabilidade ambiental. Ele pode operar estavelmente tanto em instala??es industriais externas no inverno frio do norte, como em painéis de controle externos de parques eólicos, quanto em oficinas de produ??o industrial de alta temperatura, como siderúrgicas e fábricas de vidro, garantindo que a opera??o normal do equipamento n?o seja afetada por ambientes de temperatura extrema.

Número de canais: Como mencionado anteriormente, ele tem oito canais de entrada de tens?o analógica para coletar com precis?o vários sinais analógicos. Em termos de processamento de sinais digitais, ele também tem vários canais de entrada/saída digital, que podem conectar flexivelmente vários sensores digitais e atuadores de acordo com as necessidades da aplica??o real, realizando controle e monitoramento abrangentes de equipamentos industriais.

Resolu??o e precis?o: O canal de entrada de tens?o analógica tem alta resolu??o, alcan?ando 0,2 mV (para -5 a +5 VCC) e 0,4 mV (para -10 a +10 VCC) em diferentes configura??es, e a precis?o de faixa cruzada é mantida em 0,05%, garantindo que os dados do sinal analógico coletado sejam precisos e confiáveis. Em termos de processamento de sinais digitais, ele também tem capacidades de cálculo e processamento de alta precis?o, que podem analisar e converter com precis?o vários sinais digitais, fornecendo forte suporte para o controle preciso na produ??o industrial.

Nível de prote??o: O nível de prote??o atinge IP20, o que pode evitar efetivamente a entrada de objetos estranhos sólidos com diametro superior a 12,5 mm no módulo, fornecendo um certo grau de prote??o para os circuitos internos de precis?o. Embora esse nível de prote??o seja adequado para ambientes industriais gerais e possa funcionar estavelmente em cenários com menos poeira e impurezas de pequenas partículas, para alguns locais industriais com mais poeira e ambientes mais severos, medidas de prote??o adicionais, como instala??o em um painel de controle com nível de prote??o mais alto, podem ser tomadas para garantir ainda mais a opera??o normal do módulo.

Tamanho e peso: Ele adota um design de tamanho de módulo industrial padr?o, com dimens?es específicas de 178 mm (altura) × 102 mm (largura) × 254 mm (profundidade) e um peso de aproximadamente 2,3 kg. Esse design de tamanho facilita a instala??o junto com outros módulos industriais compatíveis com o padr?o em painéis de controle industriais, racks de equipamentos e outros espa?os, facilitando a constru??o de sistemas de controle industrial compactos e eficientes. Ao mesmo tempo, o peso razoável também facilita o manuseio e a opera??o durante a instala??o e manuten??o do equipamento.

Método de instala??o: Ele suporta dois métodos de instala??o industriais comuns: instala??o em barra DIN e instala??o em painel. O método de instala??o em barra DIN é simples e rápido, e o módulo é estável e confiável após a instala??o, facilitando a implanta??o rápida e a manuten??o e substitui??o posteriores em locais industriais; a instala??o em painel é adequada para alguns equipamentos industriais com requisitos especiais de espa?o de instala??o e aparência, e os usuários podem escolher flexivelmente o método de instala??o de acordo com as necessidades reais.

III. Fun??es Nucleares

Processamento preciso de vários tipos de sinais

Entrada de tens?o analógica: Ele tem oito canais de entrada de tens?o analógica, e cada canal tem capacidade de configura??o flexível, que pode ser convenientemente configurado para o intervalo de opera??o de -5 a +5 VCC ou -10 a +10 VCC de acordo com as necessidades dos cenários de aplica??o real. Quando trabalhando no intervalo de -5 a +5 VCC, a resolu??o pode alcan?ar 0,2 mV; quando mudado para o intervalo de -10 a +10 VCC, a resolu??o também pode ser mantida em 0,4 mV. Essa capacidade de entrada de tens?o analógica de alta resolu??o permite que o módulo capture com precis?o as mudan?as do sinal quando confrontado com tarefas de coleta de sinais analógicos, como temperatura, press?o e fluxo, fornecendo uma base de dados de alta precis?o para a análise e processamento de dados subsequentes e atendendo aos rigorosos requisitos de monitoramento de várias grandezas analógicas no processo de produ??o industrial.

Processamento de sinais digitais: Equipado com um poderoso processador de sinais digitais com frequência de opera??o estável de 60 MHz. Ele pode processar com eficiência e rapidez sinais digitais de vários sensores, como dados-chave como velocidade da turbina e frequência de vibra??o do equipamento. Através de algoritmos de processamento de sinais digitais precisos, esses dados s?o analisados e calculados, e ent?o comandos de controle precisos s?o fornecidos para o sistema de controle para garantir que o equipamento industrial opere estavelmente de acordo com os parametros pré-definidos, evitando efetivamente falhas de equipamento e acidentes de produ??o causados por processamento de sinais atrasado ou impreciso.

Medi??o de alta precis?o garante opera??o estável: Em termos de precis?o de medi??o, o GE IS200SPROH1AAB tem um desempenho excelente, com precis?o de faixa cruzada de até 0,05%. Tomando o cenário comum de medi??o de 10 VCC como exemplo, a precis?o pode alcan?ar 5 mV; a 5 VCC, a precis?o também pode ser mantida em 2,5 mV. Esses indicadores de alta precis?o s?o de crucial importancia no processo de produ??o industrial, seja para monitorar os parametros de opera??o do equipamento ou para o controle preciso dos processos de produ??o. Ele pode garantir que o equipamento sempre opere na melhor condi??o, melhorar a estabilidade da qualidade do produto e reduzir a taxa de defeito e a baixa eficiência de produ??o causadas por erros de medi??o.

Comunica??o conveniente realiza interconex?o do sistema

Suporte a múltiplos protocolos: A fun??o de comunica??o é muito poderosa, suportando vários protocolos de comunica??o principais, como Modbus, TCP/IP, ControlNet e EtherNet/IP. Como um protocolo padr?o amplamente usado no campo da comunica??o industrial, o protocolo Modbus garante a intera??o de dados perfeita entre ele e muitos equipamentos industriais e sistemas de controle que seguem esse protocolo, facilitando a constru??o de sistemas de controle industrial distribuídos. O protocolo TCP/IP fornece uma base para o módulo acessar a rede corporativa, realizar monitoramento remoto e transmiss?o de dados e atender às necessidades de interconex?o de equipamentos e gerenciamento e controle centralizados na era da Indústria 4.0. Os protocolos ControlNet e EtherNet/IP expandem ainda mais o campo de aplica??o do módulo nas redes de automa??o industrial, permitindo comunica??o eficiente com diferentes tipos de equipamentos de automa??o e realizando controle colaborativo automatizado de todo o processo de produ??o.

Diversas interfaces de comunica??o: Ele suporta a sele??o de vários cart?es RocketPort INFINITY, cobrindo diferentes tipos de cart?es com 4, 8, 16 ou 32 portas, e os usuários podem configurar flexivelmente de acordo com as necessidades reais de comunica??o. Ao mesmo tempo, tanto o método de conex?o por cabo quanto a forma da interface de slots de expans?o PCI ou PCI-X fornecem várias op??es para o módulo estabelecer links de comunica??o com outros equipamentos, melhorando muito sua adaptabilidade e expansibilidade de comunica??o em diferentes ambientes industriais.

Fun??es de prote??o e diagnóstico confiáveis

Monitoramento e alarme de falhas: Mecanismo de monitoramento de falhas de precis?o embutido, que pode monitorar em tempo real seu próprio status de opera??o e a opera??o do equipamento conectado. Assim que uma situa??o anormal for detectada, como perda de sinal, anomalia de tens?o, falha do equipamento, etc., ele transmitirá imediatamente mensagens remotamente, como níveis de alarme concentrados, manuten??o necessária, servi?os em andamento e falhas de instrumento, através da fun??o de relé que se conforma ao padr?o NAMUR. Os operadores podem ter acesso em tempo hábil às informa??es-chave do status de opera??o do equipamento sem estar presente no local do equipamento, responder rapidamente a falhas de equipamento, organizar o trabalho de manuten??o, reduzir efetivamente o risco de tempo de inatividade do equipamento e garantir a continuidade da produ??o industrial.

Auto-diagnóstico e reparo: Ele tem uma poderosa fun??o de auto-diagnóstico, que pode realizar auto-inspe??o regular ou em tempo real em seu próprio hardware, software e circuitos internos. Através da análise dos dados de detec??o, perigos potenciais de falha s?o encontrados em tempo hábil e tentativas de auto-reparo s?o feitas. Por exemplo, quando uma anomalia de curto prazo é detectada em uma interface de comunica??o, o módulo pode reiniciar automaticamente a interface para tentar restaurar a comunica??o normal. Para falhas que n?o podem ser reparadas por si mesmo, informa??es detalhadas da falha ser?o registradas, fornecendo uma referência precisa para o trabalho de manuten??o subsequente, reduzindo muito o tempo de detec??o e reparo de falhas de equipamento e melhorando a eficiência de opera??o e gerenciamento do equipamento.

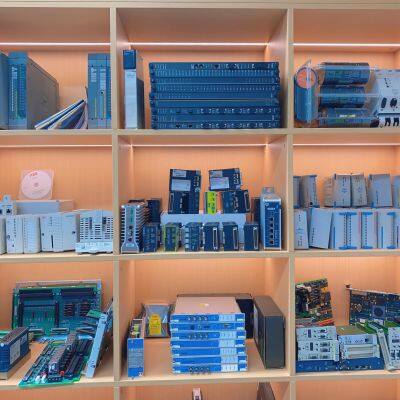

HONEYWELL FC-USI-0001 Módulo de Interface de Seguran?a Universal

GE IC695CPE310-ABAB Módulo de E/S Analógico

GE IC695CPU320-CF Módulo de Energia

HONEYWELL FE-USI-0002 Módulo de Interface de Seguran?a Universal

GE 531X306LCCBAG3 Módulo de porta Ethernet

GE 531X301DCCAFG2 Cart?o de Controle de Acionamento

HONEYWELL TC-OAV081 Módulo de Saída Analógica

GE IS220PSCAH1A 336A4940CSP9 Comunica??o Serial Modbus

GE IS220PDIAH1BE 336A5026ADP4 Pacote de E/S Discreto

GE IS220PDOAH1A 336A4940CSP2 Pacote de Saída Discreta

GE IS210BPPBH2CAA Placa de Circuito Impresso

HONEYWELL 51198947-100 módulo digital de entrada/saída

HONEYWELL FC-DO-1624 Módulo de Saída Digital

GE 516TX 336A4940DNP516TX Switch de Ethernet

TC-0AV081 HONEYWELL Módulo de Saída Analógica

GE IC687BEM731-AB Genius Bus Controller Module

51196655-100 HONEYWELL Módulo de potência

GE IC698CHS009A Rack de E/S de 9 slots

CC-PWRN01 HONEYWELL Módulo de potência

51304644-175 HONEYWELL Placa de circuito impresso (PCB) de distribui??o de isolamento de corrente

FC-BKM-0001 Módulo de bateria e chave de interruptor HONEYWELL

51303940-150 HONEYWELL UCN gabinete de ventilador do componente

Fireye 85UVF1-1QD Monitor de Chamas

METSO D202275 Módulo de Controlador Lógico Programável (PLC)

yezi

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.

yezi

Olá! Bem-vindo(a) à minha loja. Avise-me se tiver alguma dúvida.