Description du produit

I. Aper?u

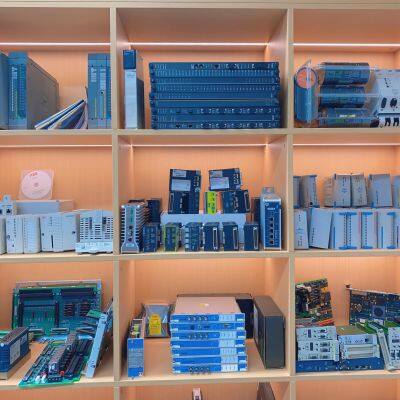

Le 1756-IF6I est un module d'entrée analogique haute performance de la série ControlLogix de Rockwell Automation, spécialement con?u pour collecter des signaux de courant dans les systèmes d'automatisation industrielle. Il peut recevoir et convertir avec précision les signaux DC de 4 à 20 mA provenant de divers capteurs et émetteurs de type courant en signaux numériques reconnaissables par le processeur ControlLogix, fournissant un soutien fiable en données brutes pour la surveillance, le contr?le et l'analyse des données du système.

Ce module est largement utilisé dans le domaine industriel, particulièrement adapté aux scénarios nécessitant la collecte centralisée de plusieurs signaux de courant. Dans les systèmes de traitement des eaux usées, il peut collecter les signaux de 4 à 20 mA émis par divers capteurs de qualité de l'eau (tels que les capteurs d'oxygène dissous et de turbidité) ; dans le processus de fabrication mécanique, il peut collecter les signaux de courant provenant de dispositifs tels que les émetteurs de pression et les capteurs de débit pour refléter en temps réel l'état de fonctionnement de l'équipement et les paramètres de production. En tant que partie importante du système ControlLogix, le 1756-IF6I travaille en collaboration avec les processeurs, les modules de sortie et autres modules de la même série pour aider à construire un système de contr?le d'automatisation industrielle stable et efficace, garantissant le fonctionnement précis du processus de production.

II. Paramètres techniques

Nombre de canaux d'entrée : équipé de 6 canaux d'entrée analogique indépendants, qui peuvent collecter 6 signaux de courant simultanément. Il peut répondre aux besoins de surveillance multi-paramètres dans les équipements industriels de petite et moyenne taille ou les lignes de production, réduire le nombre de modules utilisés et optimiser la disposition du système.

Type de signal d'entrée : Concentré sur la réception de signaux de courant DC, principalement supportant les signaux de courant industriel standard DC de 4 à 20 mA. Il est compatible avec les émetteurs à deux fils et à quatre fils et est adapté à la plupart des capteurs et émetteurs de type courant industriel.

Résolution : La résolution atteint 16 bits, ce qui permet d'identifier précisément les petites variations des signaux de courant. Par exemple, il peut distinguer les différences de signal de 0,006 mA dans la plage de 4 à 20 mA, garantissant une collecte haute précision des signaux analogiques.

Précision : La précision de mesure est élevée, généralement dans les ± 0,1 % de la pleine échelle (la valeur de précision spécifique est affectée par des facteurs tels que la température ambiante, voir le manuel du produit). Il peut garantir la précision des données collectées et réduire l'impact des erreurs de mesure sur les décisions de contr?le.

Taux d'échantillonnage : Le taux d'échantillonnage mono-canal peut atteindre un niveau élevé, par exemple, chaque canal peut échantillonner plus de 100 fois par seconde (les valeurs spécifiques sont sujettes à la fiche technique du produit). Le taux reste stable lorsque plusieurs canaux échantillonnent simultanément, ce qui permet de capturer en temps opportun les signaux de courant en changement rapide et de répondre aux besoins de surveillance en temps réel.

Méthode d'isolation : Adopte une conception d'isolation inter-canaux, avec une tension d'isolation généralement de 250 V AC. Il empêche efficacement les interférences électriques et les interférences de mode commun entre différents canaux, améliore la capacité anti-interférence du module dans les environnements électromagnétiques industriels complexes et garantit la stabilité de la collecte de signaux.

Exigences en matière d'alimentation : L'alimentation est obtenue à partir du plan de fond du rack ControlLogix, avec une consommation typique de puissance faible. La consommation de courant est d'environ 450 mA à 5 V DC (les paramètres spécifiques sont sujets à la fiche technique du produit), ce qui a peu d'impact sur la charge d'alimentation du système et garantit une alimentation stable au système.

Plage d'adaptation environnementale :

Température de fonctionnement : Peut fonctionner normalement dans la plage de température de 0 °C à 60 °C, s'adaptant aux fluctuations de température sur les sites de production industrielle, et peut fonctionner de manière stable à la fois dans les ateliers de production à haute température et les salles de contr?le à température normale.

Humidité relative : Peut supporter une humidité relative de 5 % à 95 % sans condensation, et peut toujours maintenir des performances fiables de collecte de signaux dans des environnements humides tels que les ateliers de transformation alimentaire et les stations d'épuration d'eau.

Spécifications dimensionnelles : Adopte la taille standard de module de la série ControlLogix, correspondant parfaitement au rack de la série 1756. Il est facile à installer, ne prend pas d'espace supplémentaire et est pratique pour l'intégration du système et la maintenance ultérieure.

III. Caractéristiques fonctionnelles

Collecte de signaux de courant multi-canaux : 6 canaux d'entrée indépendants peuvent collecter plusieurs signaux de courant de 4 à 20 mA simultanément, et peuvent traiter centralement les informations analogiques provenant de différents dispositifs. Par exemple, dans une ligne de production automatisée, il peut collecter les signaux de plusieurs capteurs de pression et de débit en même temps, réduisant le nombre de modules utilisés dans le système, abaissant les co?ts et simplifiant le cablage sur site.

Conversion de signaux haute précision : Une résolution de 16 bits et une haute précision de mesure garantissent que le module peut capturer précisément les subtiles variations des signaux de courant. Pour les paramètres industriels nécessitant une surveillance précise (tels que le réglage fin de la pression des réacteurs chimiques, le contr?le du débit des équipements de précision, etc.), il peut fournir un soutien en données précises, garantissant la stabilité du processus de production et la qualité des produits.

Protection d'isolation fiable : La conception d'isolation entre les canaux bloque efficacement les interférences électriques entre différents canaux, empêchant la défaillance d'un canal d'affecter le fonctionnement normal des autres canaux. En même temps, il protège les équipements centraux tels que le processeur ControlLogix des interférences et des dommages causés par les signaux externes, améliorant la fiabilité de l'ensemble du système d'automatisation.

Performances de réponse rapide : Le taux d'échantillonnage élevé permet au module de capturer en temps opportun les changements dynamiques des signaux de courant. Pour les paramètres en changement rapide (tels que les fluctuations instantanées du débit de média dans les pipelines), il peut collecter et transmettre rapidement ces données au processeur, permettant au système de contr?le de réagir en temps opportun et d'éviter les accidents de production causés par des retards de signal.

Fonctions de diagnostic complètes : Le module a une capacité d'autodiagnostic, qui peut surveiller son propre état de fonctionnement (tels que la panne d'alimentation, le surcharge de canal, etc.) et communiquer avec le processeur via le plan de fond pour signaler en temps réel les informations de diagnostic. En même temps, il prend en charge la détection de fautes telles que la déconnexion et le court-circuit du capteur, facilitant les ingénieurs à localiser rapidement et à résoudre les problèmes et à raccourcir le temps de traitement des pannes.

Facile intégration et configuration : En tant que module standard de la série ControlLogix, le 1756-IF6I a une excellente compatibilité avec les autres modules de la série et peut être intégré de manière transparente dans le système ControlLogix. Grace au logiciel de programmation Studio 5000 de Rockwell Automation, les ingénieurs peuvent facilement configurer les paramètres du module (tels que les paramètres de filtrage), calibrer les canaux et mapper les données sans programmation complexe, réduisant la difficulté d'intégration du système.

Stabilité de niveau industriel : En adoptant des composants de niveau industriel et une conception de structure robuste, il a de bonnes performances anti-vibrations et anti-chocs, peut supporter les contraintes mécaniques et les interférences électromagnétiques sur les sites industriels, garantissant un fonctionnement stable à long terme dans des environnements industriels difficiles et réduisant les interruptions de production causées par les pannes de module.

IV. Guide d'utilisation

étapes d'installation :

Préparation : Confirmer que l'environnement d'installation répond aux exigences d'adaptation environnementale du module, et que l'alimentation du rack est éteinte. Préparer les outils nécessaires tels que des tournevis, et vérifier si l'apparence du module est intacte et si les connecteurs sont endommagés.

Installation dans le rack : Aligner le module 1756-IF6I avec la fente inoccupée du rack de la série 1756 ControlLogix, le pousser doucement le long du rail jusqu'à ce que le module soit en contact étroit avec le plan de fond du rack, puis fixer les deux c?tés du module avec des vis pour éviter tout desserrage.

Connexion des cables : Selon le schéma de cablage du module et le type de capteur/émetteur (à deux fils ou à quatre fils), utiliser des cables blindés pour connecter le signal de sortie du dispositif externe à la borne d'entrée correspondante du module. Attention à distinguer les polarités positives et négatives du signal, assurer que le cablage est solide et correct, et que la couche de blindage est correctement mise à la terre pour améliorer la capacité anti-interférence. Après le cablage, vérifier attentivement si le cablage est correct.

Mise sous tension : Après avoir confirmé que toutes les connexions sont correctes, allumer l'alimentation du rack, le module commencera l'initialisation, et à ce moment, l'indicateur d'état du module peut être observé pour déterminer si le module démarre normalement.

Processus de configuration :

Préparation du logiciel : Installer le logiciel Studio 5000 sur l'ordinateur de programmation et s'assurer que la version du logiciel est compatible avec le module. Connecter l'ordinateur au processeur ControlLogix via un cable de programmation pour établir une connexion de communication.

Ajout du module : Ouvrir le projet correspondant dans le logiciel Studio 5000, entrer dans l'interface de configuration I/O, ajouter le module 1756-IF6I selon la position réelle d'installation du module dans le rack, et le logiciel identifiera automatiquement le modèle du module.

Configuration des paramètres : Configurer les paramètres du module dans le logiciel, par exemple, configurer les paramètres de filtrage de signal (le temps de filtrage peut être ajusté selon les interférences sur site pour réduire le bruit du signal), pour garantir la stabilité des signaux collectés.

Calibration des canaux : Pour les scénarios d'application avec des exigences de précision extrêmement élevées, chaque canal du module peut être calibré via le logiciel (y compris la calibration à zéro et la calibration de pleine échelle). Le processus de calibration nécessite l'utilisation d'une source de courant standard et suit les instructions du logiciel pour une opération étape par étape, afin de garantir la précision des données collectées.

Mappage des données : Associer les données collectées par chaque canal du module aux étiquettes internes du processeur, de sorte que le processeur peut lire et traiter les données du signal de courant collectées. Après avoir terminé la configuration, télécharger le projet sur le processeur ControlLogix.

Dépannage :

Collecte anormale de signaux : Si les données collectées par un certain canal sont inexactes ou s'il n'y a pas de signal, vérifier d'abord si le capteur/émetteur externe fonctionne normalement et si le courant de sortie est dans la plage de 4 à 20 mA. Vérifier si le cablage est solide et correct, et si la couche de blindage est bien mise à la terre. Une source de courant standard peut être utilisée pour connecter à ce canal pour tester, afin d'éliminer les problèmes d'équipement externe et de cablage. Si l'externe est normal, essayer de recalibrer le canal ou vérifier si le module a une panne de canal.

Indicateur d'état anormal : Si l'indicateur d'état du module montre anormalement (par exemple, la lumière de défaut est allumée), les informations de diagnostic du module peuvent être consultées via le logiciel Studio 5000 pour obtenir la cause spécifique de la panne (telle que la panne d'alimentation, le court-circuit de canal, etc.), et un traitement ciblé peut être effectué selon les instructions.

Panne de communication : Si le processeur ne peut pas lire les données ou les informations de configuration du module, vérifier si la connexion entre le module et le plan de fond du rack est serrée et si la communication entre l'ordinateur et le processeur est normale. Vous pouvez essayer de re-télécharger la configuration ou de remplacer la fente du module pour tester, afin d'éliminer les problèmes de contact médiocre ou de lien de communication.

Panne globale du module : Si le module ne peut pas démarrer ou a une panne grave, et après avoir éliminé des problèmes tels que l'alimentation, le cablage et la configuration, il se peut que le matériel du module soit endommagé, et des techniciens de maintenance professionnels devraient être contactés pour la réparation ou le remplacement.

Allen-Bradley 1756-L55 Module de processeur

Allen-Bradley 1756-L63 ControlLogix Contr?leur d'automatisation programmable (PAC)

Allen-Bradley 1756-L71 Contr?leur d'automatisation programmable

Interféromètre de mesure de déplacement Zygo 8010-0105-02 ZMI-501 à haute précision

Carte de mesure haute performance Advanced ZYGO ZMI-4104

Carte de mesure de précision ZYGO ZMI - 4004 fiable

Superior ZYGO 4104C Carte de mesure électronique

Professional Zygo 7702 8070-0102-35 Tête de laser haute puissance

Cable de tête laser de haute qualité Zygo 1115-801-346 durable

Innovative Zygo ZMI-2002 8020-0211 Carte de mesure haute précision VME 6U à double axe

Allen-Bradley 1756-L72S Contr?leur d'automatisation programmable

Allen-Bradley 1756-L73 Contr?leur

Allen-Bradley 1756-L84ES Contr?leur

Allen-Bradley 1756-M16SE ControlLogix Module d'interface SERCOS

Allen-Bradley 1756-OA16I Module de sortie AC discrète

Allen-Bradley 1756-OB16E Module d'entrée/sortie numérique

Allen-Bradley 1756-OB32 Module de sortie discrète

Allen-Bradley 1756-OF8 ControlLogix Module de sortie analogique

Allen-Bradley 1756-OW16I Module de sortie discrète

Allen-Bradley 1756-PA75 ControlLogix Alimentation secteur CA

Allen-Bradley 1756-PSCA2 Module d'adaptateur de chassis

Allen-Bradley 1756-RM ControlLogix Enhanced Redundancy Module

Allen-Bradley 1756-RM2 ControlLogix Redundancy Module

Allen-Bradley 1336-BDB-SP46D Carte de circuit imprimé

yezi

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.

yezi

Bonjour ! Bienvenue dans ma boutique. N'hésitez pas à me poser vos questions.