Descripción del producto

I. Descripción general

TRICONEX 3902AX, como un controlador de seguridad de alto rendimiento, integra los conceptos de dise?o de alta confiabilidad y alta seguridad en el producto por parte de Triconex, que tiene a?os de experiencia técnica y experiencia en el campo del control industrial. Esto le permite operar de manera estable en industrias con requisitos de seguridad extremadamente altos, como la petroquímica, la energía eléctrica y la metalurgia, brindando garantías de seguridad confiables para escenarios peligrosos en los procesos de producción industrial, previniendo eficazmente accidentes y salvaguardando las vidas de las personas y la propiedad de los equipos.

En las instalaciones de producción a gran escala de la industria petroquímica, desde el control de presión de las calderas de reacción hasta la regulación del flujo de las tuberías, TRICONEX 3902AX juega un papel clave. Puede monitorear en tiempo real varios parámetros de proceso y, cuando detecta que los parámetros exceden los umbrales de seguridad, emite rápidamente comandos de control para activar medidas de seguridad como el apagado de emergencia y el cierre de las válvulas, evitando la expansión de accidentes peligrosos y garantizando el funcionamiento seguro y estable de las instalaciones de producción.

II. Parámetros técnicos

(1) Parámetros eléctricos

Voltaje de entrada: Admite un voltaje de entrada estándar de 24VDC, que se utiliza ampliamente en el campo industrial y es compatible con la mayoría de los sistemas de alimentación industrial. Esto reduce los problemas de adaptación de voltaje, garantiza que el controlador funcione normalmente con una alimentación estable y establece una base para el funcionamiento confiable del sistema.

Consumo de energía: En condiciones normales de funcionamiento, el consumo de energía es bajo. Esto no solo reduce los costos de energía en la producción industrial, se ajusta a la tendencia de desarrollo de la conservación de energía verde, sino que también reduce el auto-calentamiento, lo que es beneficioso para extender la vida útil del equipo. Es especialmente adecuado para aplicaciones en escenarios industriales que requieren funcionamiento continuo a largo plazo.

Se?ales de salida: Tiene varios tipos de se?ales de salida, incluyendo salida de relé y salida de transistor. La salida de relé se puede utilizar para controlar equipos de alto voltaje y alta corriente, como contactores y válvulas solenoides; la salida de transistor es adecuada para escenarios de control de conmutación a alta velocidad con una velocidad de respuesta rápida, lo que puede satisfacer las necesidades de diferentes objetos de control industrial para las se?ales de salida y mejorar la versatilidad del producto.

(2) Parámetros de especificación física

Tama?o y estructura: Adopta un dise?o compacto con un tama?o general peque?o, lo que facilita la instalación y la implementación en gabinetes de control industrial. Puede integrarse de manera eficiente en un espacio limitado, especialmente adecuado para entornos de control industrial con espacio reducido. Su disposición estructural razonable también facilita la conexión y el cableado con otros equipos, mejorando la comodidad de la instalación del sistema y la estética general.

Material: La carcasa está hecha de un material metálico de alta resistencia y resistente a la corrosión, que tiene buenas capacidades de resistencia a impactos y protección. Puede resistir el polvo, la humedad y colisiones mecánicas leves en los sitios industriales, proteger los componentes electrónicos internos de da?os y garantizar que el controlador opere de manera estable en entornos industriales hostiles.

(3) Parámetros de control

Modo de control: Basado en la tecnología de redundancia modular triple (TMR), tres procesadores independientes procesan las mismas se?ales de entrada simultáneamente y comparan y votan los resultados de la operación. Si uno de los procesadores falla, los otros dos pueden garantizar la salida de comandos de control correctos a través del mecanismo de votación, lo que mejora en gran medida la seguridad y la confiabilidad del sistema y cumple con los requisitos de alta disponibilidad de los sistemas instrumentados de seguridad industrial.

Velocidad de procesamiento: El procesador tiene una velocidad de operación rápida, que puede procesar rápidamente una gran cantidad de se?ales de entrada y lógica de control compleja, garantizando una respuesta oportuna a situaciones anormales en los procesos industriales, acortando el tiempo de respuesta del sistema y brindando una fuerte garantía para la producción segura.

(4) Parámetros de comunicación e interfaz

Interfaces de comunicación: Está equipado con múltiples interfaces de comunicación, como la interfaz Ethernet y la interfaz RS - 485. La interfaz Ethernet puede realizar una transmisión de datos de alta velocidad con computadoras superiores y sistemas de monitoreo, facilitando el monitoreo y la gestión remotos; la interfaz RS - 485 es adecuada para la comunicación a corta distancia con otros equipos de campo, admite protocolos de comunicación comunes como Modbus, realiza una interacción de datos sin fisuras con diferentes equipos y mejora la integración del sistema.

Capacidad de interfaz de E/S: Proporciona un cierto número de interfaces de entrada/salida digitales e interfaces de entrada/salida analógicas, que pueden satisfacer las necesidades de adquisición y control de se?ales de escenarios de control industrial de tama?o peque?o y mediano. Al mismo tiempo, admite el aumento del número de interfaces de E/S a través de módulos de expansión, que se pueden expandir de manera flexible según las necesidades de la aplicación real, mejorando la adaptabilidad del sistema.

III. Características funcionales

(1) Alta seguridad y confiabilidad

Dise?o de redundancia: Además de la estructura de redundancia modular triple (TMR), partes clave como la fuente de alimentación y la comunicación también adoptan un dise?o de redundancia. Cuando la fuente de alimentación principal falla, la fuente de alimentación de respaldo puede cambiar automáticamente a funcionamiento; cuando la conexión de comunicación se interrumpe, la interfaz de comunicación redundante puede tomar el control rápidamente, garantizando el funcionamiento continuo del sistema y minimizando el impacto de las fallas en la producción.

Diagnóstico y alerta de fallas: Tiene una potente función de diagnóstico de fallas en línea, que puede monitorear en tiempo real el estado de funcionamiento de varios componentes dentro del sistema, como procesadores, memorias y módulos de E/S. Una vez que se detecta una falla, enviará inmediatamente una se?al de alerta y transmitirá la información de la falla a la computadora superior a través de la pantalla de visualización o la interfaz de comunicación, facilitando a los técnicos de mantenimiento la búsqueda y el manejo de fallas de manera oportuna y acortando el tiempo de inactividad del equipo.

(2) Programación y configuración flexible

Admite el desarrollo y la configuración de programas utilizando el software de programación dedicado de Triconex. El software proporciona bloques de funciones y herramientas de programación abundantes, lo que facilita a los ingenieros escribir la lógica de control según diferentes necesidades de control industrial. El método de programación es simple e intuitivo, adecuado tanto para profesionales experimentados como para principiantes para comenzar rápidamente, mejorando la eficiencia de desarrollo. Al mismo tiempo, el software también admite la modificación en línea de programas y parámetros sin detener el funcionamiento del sistema, mejorando la flexibilidad y la mantenibilidad del sistema.

(3) Fuerte capacidad de anti - interferencia

Adopta varias medidas de anti - interferencia, como aislamiento óptico y circuitos de filtro. El aislamiento óptico puede aislar eficazmente las se?ales de entrada y salida del circuito interno, previniendo que la interferencia electromagnética externa entre en el sistema; los circuitos de filtro pueden filtrar el ruido en las fuentes de alimentación y las líneas de se?al, garantizando una transmisión de se?al estable. Estas medidas permiten que el controlador funcione de manera confiable en el complejo entorno electromagnético de los sitios industriales, reduciendo el impacto de la interferencia en la precisión y la estabilidad del control del sistema.

IV. Campos de aplicación

(1) Industria petroquímica

En el proceso de producción petroquímica, se involucran varios materiales inflamables y explosivos y condiciones de proceso de alta temperatura y alta presión, con riesgos de seguridad extremadamente altos. TRICONEX 3902AX se puede utilizar en los sistemas de apagado de emergencia (ESD) para monitorear en tiempo real parámetros clave como la presión, la temperatura y el nivel de líquido del reactor. Cuando los parámetros exceden el rango seguro, emite rápidamente comandos de control para cortar la alimentación, abrir dispositivos de alivio de presión, etc., para prevenir accidentes de seguridad mayores como explosiones y fugas.

(2) Industria eléctrica

En instalaciones eléctricas como centrales térmicas y centrales nucleares, TRICONEX 3902AX se puede aplicar a los sistemas de protección de calderas y los sistemas de protección de turbinas de vapor. Puede monitorear en tiempo real parámetros como el nivel de agua, la presión, la temperatura de la caldera y la velocidad y la vibración de la turbina de vapor. Cuando se producen situaciones anormales, activa acciones de protección como el apagado de emergencia de la caldera y la turbina de manera oportuna para evitar da?os a los equipos y accidentes de corte de energía a gran escala, garantizando el funcionamiento seguro y estable del sistema eléctrico.

(3) Industria metalúrgica

En el proceso de fundición de hierro y acero y metales no ferrosos, TRICONEX 3902AX se puede utilizar para controlar la seguridad del funcionamiento de equipos de fundición. Por ejemplo, en el proceso de fabricación de hierro en el horno alto, monitorea parámetros como la temperatura, la presión y el nivel de material del horno. Cuando se producen anomalías, ajusta el estado de funcionamiento de los equipos relevantes o se apaga de emergencia de manera oportuna para prevenir situaciones peligrosas como explosiones de hornos altos y garantizar el progreso seguro de la producción metalúrgica.

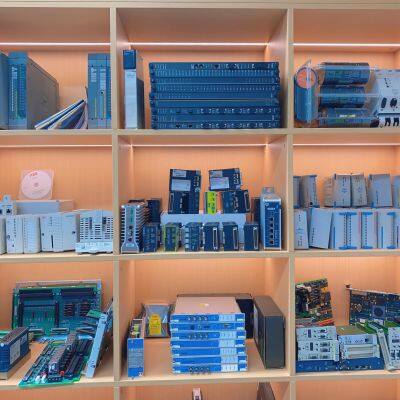

EPRO MMS6120 9100-00002C-08 Módulo de Monitoreo de Vibración

EPRO MMS6120 9100-00002-10 Módulo de monitoreo de vibración

EPRO PR6425/010-100+CON011 Sensor de corriente alterna

EPRO EPRO PR6423/003-010-CN+CON021 Sensor de corriente de Foucault

EMERSON SE3008 KJ2005X1-MQ2 13P0072X082 Controlador

EMERSON CE3008 12P6381X042 Controlador

EMERSON KJ4001X1-BE1 12P0818X072 Portador de E/S ancho

Tarjeta de comunicación EMERSON A6500-CC 9199-00120

ROCKWELL T8830 de 40 canales de entrada analógica de confianza FTA

ROCKWELL T8800 Trusted Entrada Analógica de 40 Canales FTA

ROCKWELL T8800C PD8800 PCB130100 Entrada Analógica de 40 Canales de Confianza FTA

FOXBORO RH101AA Transmisor de presión de alto rendimiento

WOODWARD 5437-1067A Placa de control de velocidad

Bently Nevada 289761-01 Dispositivo de Apagado de Emergencia (ESD)

Bently Nevada 3701/55 Dispositivo de Parada de Emergencia (ESD)

Bently Nevada 136719-01 Módulo de entrada/salida de puesta a tierra

Bently Nevada 135785-01 System Display

Bently Nevada 3500/91 EGD Communication Gateway Module

Woodward 8200-1508 Módulo de control digital

WOODWARD 5437-1119 Componentes de control de alto rendimiento

Woodward 8402-271 Regulador de velocidad

Woodward 8511-144 Actuador de control de gobernador del módulo

Woodward 8440 - 1923 A Controlador de grupo electrógeno

WOODWARD 8200-1301 505 Digital Speed Regulator

yezi

?Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

yezi

?Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.