Descripción del producto

I. Descripción general

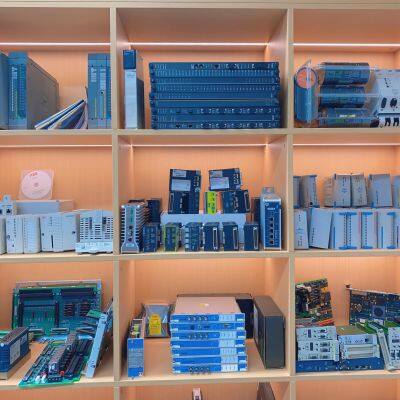

GE VET2 - A21010 350 - 9300007672 - 12F010 A1 es una placa controladora VME que juega un papel clave en el campo de la automatización industrial. Ha sido meticulosamente elaborada por General Electric, incorporando conceptos avanzados de tecnología de control industrial, con el objetivo de proporcionar soluciones de control estables y eficientes para diversos entornos industriales complejos. Con su excelente rendimiento y calidad confiable, este producto se ha aplicado ampliamente en numerosos escenarios industriales y se ha convertido en una parte indispensable del proceso de automatización industrial.

II. Parámetros técnicos

Especificaciones físicas: La placa controladora tiene dimensiones de 263×58×28mm. Este dise?o de especificación tiene en cuenta plenamente las limitaciones del espacio de instalación, como los gabinetes de control industrial, lo que permite que se integre relativamente fácilmente en diversos equipos industriales. Tiene un peso de aproximadamente 4,3 kg. El peso razonable garantiza la instalación estable de los componentes internos sin imponer una carga excesiva a la estructura general del equipo, lo que facilita las operaciones para el personal de instalación y mantenimiento.

Configuración de interfaces: En términos de interfaces, está equipada con una variedad de tipos de interfaces prácticas. Hay 2 puertos USB en la placa, que facilitan la conexión de dispositivos de almacenamiento externos, herramientas de depuración, etc., proporcionando conveniencia para la transmisión de datos y la depuración del equipo. 2 puertos Ethernet admiten la comunicación de red de alta velocidad, lo que permite acceder fácilmente a la red Ethernet industrial para lograr la interacción de datos con otros dispositivos o sistemas, satisfaciendo los requisitos de transmisión de datos en tiempo real y de gran volumen en la automatización industrial. Además, hay 2 puertos COM (equipados con los correspondientes indicadores LED), que se utilizan a menudo para conectar dispositivos en serie, como sensores e instrumentos inteligentes, lo que permite la recopilación de diversos datos de campo y la emisión de comandos de control. Mientras tanto, también tiene un conector de ratón/teclado y un puerto de visualización VGA, lo que facilita la conexión de dispositivos de interacción humano - máquina. Los operadores pueden conectar monitores externos, ratones y teclados a través de estas interfaces para realizar operaciones y monitoreo intuitivos del equipo.

Almacenamiento y funcionamiento: Admite una variedad de componentes de almacenamiento y funcionamiento. Está equipada con ranuras de RAM, y la capacidad de memoria se puede configurar de forma flexible según las necesidades de la aplicación real para satisfacer los requisitos de procesamiento y almacenamiento de datos para tareas de control de diferentes niveles de complejidad. Al mismo tiempo, está equipada con una unidad flash compacta de 128 MB, que se utiliza para almacenar programas clave del sistema, archivos de configuración y parte de los datos de funcionamiento, garantizando la seguridad e integridad de los datos en situaciones anormales, como cortes de energía. Además, se instala un disipador de calor en la placa para disipar el calor generado durante el funcionamiento del equipo, garantizando que todos los componentes funcionen de manera estable en un entorno de temperatura adecuado y prolongando la vida útil del equipo. Además, está equipada con una batería CMOS para proporcionar soporte de energía a componentes que requieren alimentación continua, como el reloj en tiempo real, garantizando la precisión de la hora del equipo, lo cual es particularmente importante para algunos escenarios de control industrial con altos requisitos de sincronización de tiempo.

III. Características funcionales

Capacidad de control poderosa: Como placa controladora VME, puede coordinar y gestionar eficientemente diversos dispositivos y tareas en el sistema VME. En las líneas de producción automatizadas industriales, puede controlar con precisión el funcionamiento del equipo en cada enlace de la línea de producción, como controlar el arranque, detención y regulación de velocidad de los motores, garantizar el funcionamiento estable del sistema de transporte de materiales y controlar con precisión la secuencia de acciones y los nodos de tiempo de diversos actuadores según los requisitos del proceso de producción. A través del control preciso de estos dispositivos, se logra la automatización y alta eficiencia del proceso de producción, se mejora efectivamente la productividad, se reduce el costo laboral y se garantiza la estabilidad de la calidad del producto.

Configuración de redundancia flexible: Admite múltiples modos de configuración de redundancia, incluyendo sistemas de simplex, duplex y triple redundancia. Los usuarios pueden elegir flexiblemente el modo de configuración de redundancia adecuado según los diferentes requisitos de confiabilidad del sistema en los escenarios de aplicación industrial reales. Por ejemplo, en los procesos de producción industrial con requisitos extremadamente altos de continuidad de producción, como las industrias química y energética, la adopción de un sistema de triple redundancia puede mejorar en gran medida la tolerancia a fallos del sistema. Incluso si un controlador falla, el controlador redundante puede asumir rápidamente el trabajo, garantizando que el proceso de producción no se vea afectado, evitando interrupciones de producción causadas por fallos de equipo y generando grandes pérdidas económicas a las empresas. Esta configuración de redundancia flexible no solo mejora la confiabilidad del sistema, sino que también brinda a las empresas la opción de equilibrar el costo y la eficiencia según sus propias necesidades.

Soporte de software avanzado: Adopta el software Control ST, que puede proporcionar datos de alta calidad relacionados con el tiempo desde una sola fuente. Esto significa que en todo el sistema de control industrial, los datos generados por diferentes dispositivos y enlaces se pueden integrar y analizar bajo un estándar de tiempo unificado. Los operadores pueden comprender y monitorear de manera integral y profunda el proceso de producción en base a estos datos precisos, en tiempo real y consistentes en el tiempo. A través del análisis de datos, se pueden encontrar problemas o riesgos potenciales en el proceso de producción de manera oportuna y tomar ajustes y decisiones correspondientes rápidamente. Por ejemplo, en el proceso de producción, a través del análisis en tiempo real de los datos de funcionamiento del equipo, se pueden predecir con anticipación posibles fallos del equipo, de modo que se pueda programar un mantenimiento preventivo, reducir la probabilidad de fallos repentinos del equipo y mejorar la estabilidad y confiabilidad general del sistema de producción.

IV. Fallos comunes y soluciones

Fallos de comunicación de red

Fenómeno de fallo: La conexión de red entre la placa controladora y otros dispositivos es inestable, con problemas como interrupciones de transmisión de datos, pérdida de paquetes o velocidad de transmisión lenta.

Posibles causas: Cables de red da?ados, como la piel exterior rota o los cables internos del cable de red, lo que resulta en la interrupción de la transmisión de se?ales; puertos Ethernet sueltos con mal contacto, lo que afecta la transmisión normal de las se?ales de red; configuración incorrecta de los parámetros de red, como conflictos de dirección IP, configuración inapropiada de la máscara de subred, configuración incorrecta de la puerta de enlace, etc., lo que hace que el dispositivo no pueda comunicarse correctamente en la red; fallos en dispositivos de red, como switches de red, lo que afecta el funcionamiento normal de toda la red.

Soluciones: Primero, revise detenidamente el cable de red en busca de da?os físicos evidentes. Si hay algún da?o o rotura, reemplacelo con un nuevo cable de red en el momento oportuno. Luego, verifique la conexión del puerto Ethernet, vuelva a enchufar el cable de red para garantizar una conexión firme del puerto. A continuación, verifique la configuración de los parámetros de red para garantizar que los parámetros, como la dirección IP, la máscara de subred y la puerta de enlace, sean consistentes con el entorno de red y evitar conflictos con otros dispositivos. Si las verificaciones anteriores no encuentran ningún problema, pero el fallo de comunicación de red todavía existe, es necesario verificar si los dispositivos de red, como los switches de red, funcionan normalmente. Se puede utilizar el método de reemplazo y probar con un dispositivo de red conocido como normal. Si se determina que el dispositivo de red está defectuoso, repare o reemplace el dispositivo defectuoso en el momento oportuno.

Fallos de conexión de interfaz

Fenómeno de fallo: Los dispositivos USB, dispositivos en serie u otros dispositivos externos conectados a la placa controladora no pueden ser reconocidos, o hay errores de datos, interrupciones, etc. durante la transmisión de datos.

Posibles causas: Interfaces sueltas, con los cables de conexión del dispositivo no enchufados firmemente, lo que resulta en una transmisión inestable de se?ales; circuitos de interfaz da?ados, que pueden ser causados por sobretensión, electricidad estática, etc., da?ando los chips o circuitos de la interfaz; controladores instalados incorrectamente o da?ados, lo que hace que el sistema operativo no pueda reconocer y controlar correctamente los dispositivos externos.

Soluciones: Verifique la conexión de cada interfaz, vuelva a enchufar los cables de conexión del dispositivo para garantizar una conexión firme de la interfaz. Para los dispositivos USB, intente conectar el dispositivo a otros puertos USB para probar y determinar si es un problema de un solo puerto. Si se sospecha que el circuito de la interfaz está da?ado, el personal de mantenimiento profesional debe utilizar herramientas profesionales para probar y reparar, y reemplazar la placa de interfaz da?ada si es necesario. Para los dispositivos en serie, verifique si el cable en serie es normal y, al mismo tiempo, confirme que la configuración de parámetros, como la tasa de baudios, los bits de datos y los bits de paridad del dispositivo, es consistente con la de la placa controladora. Para los problemas de controladores, verifique el estado del controlador del dispositivo correspondiente en el administrador de dispositivos. Si muestra anomalías, reinstale o actualice el controlador, y se puede obtener el último controlador desde el sitio web oficial del fabricante del dispositivo para la instalación.

Fallos de almacenamiento

Fenómeno de fallo: El dispositivo muestra un error de memoria durante el funcionamiento, o no puede leer o escribir datos en la unidad flash compacta normalmente, e incluso el sistema no puede iniciarse.

Posibles causas: Módulos de memoria RAM sueltos con mal contacto, lo que hace que la memoria no funcione normalmente; chips de memoria da?ados, que pueden ser causados por el uso prolongado, sobrecalentamiento, etc.; unidades flash compactas da?adas, como sectores defectuosos, fallos de chips, etc.; interfaces de dispositivos de almacenamiento da?adas, lo que afecta la transmisión de datos.

Soluciones: Abra el chasis del dispositivo, encuentre el módulo de memoria RAM, vuelva a enchufar el módulo de memoria para garantizar que esté instalado firmemente. Si el fallo todavía existe después de resolver el problema de los módulos de memoria sueltos, es posible que el chip de memoria esté da?ado. Es necesario utilizar herramientas de detección de memoria profesionales para detectar la memoria. Después de determinar el chip de memoria da?ado, reemplace el módulo de memoria del mismo modelo y especificación. Para los fallos de la unidad flash compacta, intente conectar la unidad flash a otros dispositivos para probar la lectura y escritura. Si se determina que la unidad flash está da?ada, intente utilizar software de recuperación de datos para recuperar los datos importantes y luego reemplácela con una nueva unidad flash compacta. Si se sospecha que la interfaz del dispositivo de almacenamiento está da?ada, el personal de mantenimiento profesional debe verificar el circuito de la interfaz y reparar o reemplazar los componentes de la interfaz.

Anomalías del equipo causadas por problemas de disipación de calor

Fenómeno de fallo: Después de que el dispositivo funcione durante un período de tiempo, ocurren fenómenos como el funcionamiento lento del sistema, bloqueos o reinicios automáticos, y la carcasa del dispositivo se siente demasiado caliente al tocarla.

Posibles causas: Gran acumulación de polvo en el disipador de calor, bloqueando la disipación de calor, lo que resulta en una temperatura interna excesiva del dispositivo; ventiladores de refrigeración defectuosos, como aspas de ventilador da?adas, motor detenido, etc., incapaces de disipar eficientemente el calor del dispositivo; temperatura ambiental del dispositivo demasiado alta, superando la capacidad normal de disipación de calor del dispositivo.

Soluciones: Utilice un bote de aire comprimido o un cepillo para limpiar detenidamente el polvo en el disipador de calor para restaurar su rendimiento de disipación de calor. Verifique el funcionamiento del ventilador de refrigeración. Si las aspas del ventilador están da?adas o el motor se detiene, reemplace el ventilador de refrigeración con uno nuevo en el momento oportuno. Mejore el entorno de trabajo del dispositivo, fortalezca las medidas de ventilación y disipación de calor, como instalar aires acondicionados y agregar equipos de ventilación, para reducir la temperatura ambiental y garantizar que el dispositivo funcione dentro del rango de temperatura normal. Al mismo tiempo, realice un mantenimiento y una inspección periódicos del sistema de disipación de calor del dispositivo para prevenir fallos de equipo causados por problemas de disipación de calor.

GE IS215UCVHM06A Controlador

GE IS215UCVHM06A Control Board Marca

GE IS215UCVHM06A Controlador de seguridad funcional

IS220PPDAH1A Tablero de retroalimentación para sistema de distribución de energía

IS200TREGH2B Tablero de terminales de parada de emergencia de turbina de gas

Tarjeta de control y fuente de alimentación DS200PCCAG9ACB

VMIVME-2540-300 Contador/Controlador Inteligente para la Arquitectura del Bus VME

IS200TRLYS1BGG Tablero de E/S discreto

GE ACC-5595-208 350-805595-208 Reflective Memory Hub

GE VMIACC-5595-208 350-805595-208J Reflective Memory Hub

GE HWA143-TDM-PMC-V20 Módulo de entrada/salida

GE VG5SK8I052311 PM0N2000 Módulo de entrada digital

Computadora de placa única de bus VME MVME2305-900

GE RS-FS-9001 362A1052P404 Sensor/Detector de llama

MVME3100 Ordenador de placa única de bus VME

MVME374 Computadora de placa única para el bus VME

MVME5500-0163 Tarjeta de procesador incrustado de alto rendimiento

MVME55006E-0163R Computadora de placa única de VMEbus

GE ITM11A8XJ036645 Turbine System

MVME5500-0163-B Ordenador de placa única de bus VME

GE IS200TSVCH2ADC MRP061873 Módulo de entrada de temperatura

MVME162-14 Módulo VME doble de alta tensión

GE IS200TSVCH2AED MRP246517 Módulo de potencia

MVME147SRF Módulo de computadora de placa única para el bus VME

yezi

?Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.

yezi

?Hola! Bienvenido/a a mi tienda. Avísame si tienes alguna pregunta.